利用網宇實體系統(CPS)架構的5C元素,有助于衡量不同制造業族群在工業4.0的技術成熟度,以及在導入工業4.0應用與策略時所面臨的挑戰…

工業4.0(Industry 4.0)正成為時下熱門的關鍵詞,大家都在討論如何透過人機協作的方式,在這一波數字化浪潮中提升制造價值鏈的效率與生產力。

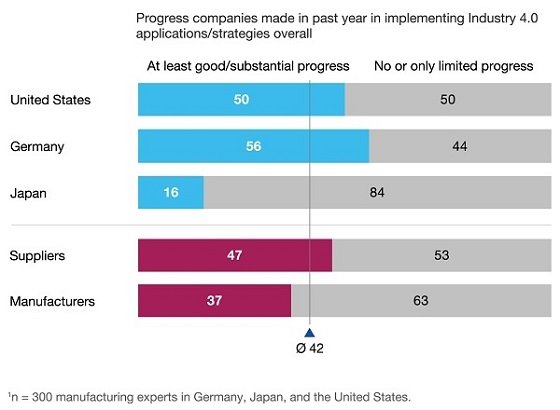

然而,根據Mckinsey在去年針對全球制造相關業者進行的工業4.0調查顯示,目前大約只有四成的業者在實現工業4.0的應用與策略方面取得成效。

(來源:Mckinsey Industry 4.0 Global Expert Survey, 2016 )

工業4.0究竟只是市場炒作一場,還是可透過轉型帶來希望的絕佳機會?業界在實現工業4.0的過程中究竟遭遇到哪些問題?目前的實施成效如何?未來又該如何跳脫市場炒作,真正落實工業4.0?

對此,英特爾(Intel)亞太區制造業解決方案總監李立仁表示,制造業是一個族群多元且分散的產業,包括半導體、汽車、石化、組裝、金屬加工與紡織等等。不同的族群在技術的使用與成熟度方面各不相同,因此在工業4.0發展道路上處于不同的位置,所面臨的問題也不盡相同。

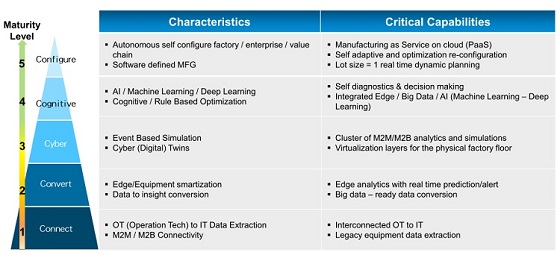

因此,他指出,藉由網宇實體系統(Cyber Physics System)架構的5個元素(5C)——連結(Connect)、轉化(Convert)、虛擬(Cyber)、認知(Cognitive)與配置(Cofigure),有助于業者評估自家公司在工業4.0發展的技術成熟度以及面對的挑戰。

借助網宇實體系統的5C架構,有助于衡量導入工業4.0的技術成熟度

在最基本的連結(connect)階段,必須把工廠設備和業務整合(M2B)、機器對機器(M2M)整合起來,而其挑戰就在于如何將設備機臺的訊息轉化成可供大數據和人工智能(AI)進行分析用的數據。因此,在這個階段的重點是如何以物聯網(IoT)實現M2M的結合以及操作技術(OT)與信息技術(IT)的整合。

在鏈接之后,就必須把OT的數據轉化為有價值可分析的信息。例如如何將設備機臺的數據導入大數據平臺,以支持失效分析、良率分析等不同應用場景。而在虛擬階段中的關鍵在于Cyber Twin,具備實現工業4.0的關鍵能力;可在連接所有的設備端點后,實現虛擬化、同步化的數字工廠,并具備感知、預測的能力,并進一步用于模擬與重新排程,實現優化的結果。

而在設備連結、具備智慧化分析運算后,下一步的認知階段重點在于確保累積的數據進入學習系統,并整合邊緣、大數據以及讓工廠自主學習的重要技術——人工智能(AI;包括機器學習與深度學習),實現自我診斷與決策。

最后是根據生產環境、訂單需求、機臺設備等變化,不斷自行重新排程至優化的執行與計劃結果,目標在于達到自主配置的工廠/企業/價值鏈。

李立仁指出,“5C代表工業4.0的五個能力階段,面對的典型問題各不相同。”從物聯網的連結、OT到IT轉化、Cyber Twin的模擬、AI能力的自主學習到自主配置優化的工廠,不同的族群或客戶在每個階段的技術成熟度不同,也分別遭遇不同的挑戰,必須先確定客戶發展至哪一個階段,遭遇哪些問題,才能建議其技術導入方向。

除了技術的成熟度以外,發展工業4.0還需要高度的人力資源與資本資源的投入,畢竟這還是一個高度成本競爭的環境,但要如何確定導入藍牙、物聯網還是AI等技術的投資報酬率(ROI)呢?

因此,具有商業價值的應用場景也是目前進入工業4.0的障礙之一。

李立仁建議,先找到一個好的應用場景或轉型其他商業模式,例如提升良率或設備維修服務,將有助于發掘出新的商機,落實工業4.0的愿景。例如,有些業者導入工業4.0后,將設備維運變成一種服務,取得客戶端的設備運作數據,在云端同步運算,同時介入設備的控制系統,進行故障排除的服務。

此外,建立完整的生態系統也至關重要。如果每一家方案供貨商都提出針對片段范圍的方案或升級而不進行整合,其成效也會大大折扣。因此,在發展工業4.0的道路上,跨生態系統的合作伙伴之間垂直整合,提供端對端的解決方案,也有助于產業加速導入。

(審核編輯: 智匯張瑜)

分享