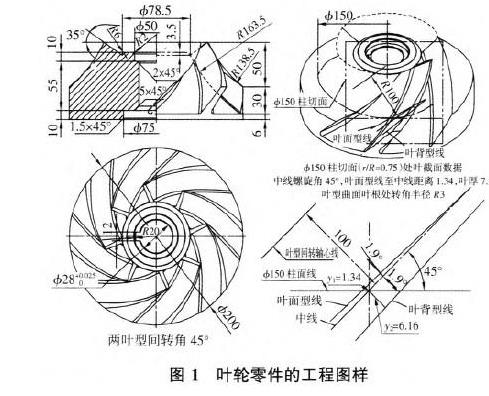

1 葉輪零件結構分析

如圖1所示為葉輪零件的工程圖樣,該零件內圈為安裝連接軸用的帶鍵槽臺肩孔,外圈為8個葉片。基準葉片在6150直徑柱切面(r/R--0.75)處葉截面的葉背和葉面型線及其位置關系在圖中已有表達,其葉截面主要數據為:葉型中線螺旋角為450,葉面型線至中線的距離為1.34mm,葉厚7.5mm,葉型曲面在葉根處轉角半徑為3mm。該零件的8個葉片有明顯重疊,必須采用五軸機床進行加工。由于結構形狀較復雜,需要利用CAM軟件先進行模型構建,然后由計算機自動編制程序,本文以MasterCAM軟件環境下的CAD/CAM為例進行說明。

2 葉輪零件的CAD建模

該葉輪零件3D建模的難點在于基準葉片模型的構建,只要完成了基準葉片的建模,通過旋轉復制即可得到其它7個葉片。

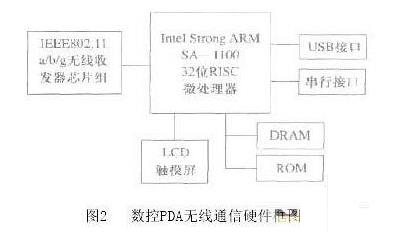

2.1 葉輪基體的3D構建

葉輪基體建模時只需要按圖2所示在前視面繪制一封閉線框后,以繞旋轉軸線旋轉360°構建實體的方法即可。雖然內罔孔型亦可同時一次性構建得出,但由于后續葉片構建時尚需借助內圈輪廓來切除多余部分,因此先不進行內圈孔型的構建。

2.2 葉片模型的構建

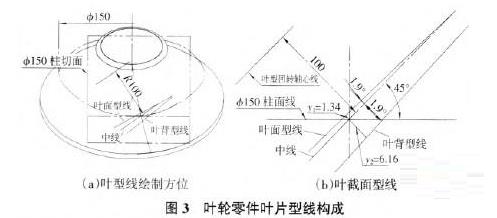

(1)繪制Φ150葉截面上的葉面型線如圖3(a)所示,先找到Φ150直徑柱切面與基體曲面的交線,以正前方(270°交點)處正切面為構圖面(前視面Z=75處),按圖3(b)所示在新層中繪制葉截面的中線、葉背和葉面型線,同時以lOOmm的距離在左上繪出中線的平行線,作為葉型建模用的回轉軸心線。

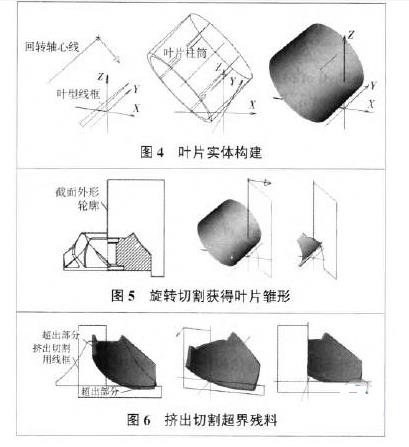

(2)旋轉構建葉片柱筒關閉葉輪基體所在圖層,按如圖4所示,將封閉的葉型線框繞回轉軸心線旋轉3600生成葉片柱筒實體。

(3)以外輪廓旋轉切割獲得葉片雛形按如圖5所示繪制旋轉切割用封閉的外輪廓線框,再繞葉輪軸心旋轉切割已構建的葉片柱筒實體,即可得到單個葉片的雛形。切割用線框輪廓主要用于獲得葉輪上部及側面的葉型邊界,線框以能將柱筒殘料全部切割掉而繪制。

(4)切割葉片超出葉輪基體范圍的其余部分開啟葉輪基體圖層,觀察葉片與基體疊合情況,以判斷是否需要進行多余部分的切割處理。由疊合情況來看,可按如圖6所示,在前視面構建擠出切割用線框,對超出基體范圍的另一側和底部實施雙向貫穿切割,僅保留葉片有效部分。

在俯視構圖面內,采用旋轉復制的方法,將基準葉片繞葉輪軸心以45°的間隔均勻生成其余7個葉片,如圖7所示。可以看出這些葉片間有很多重疊部分,且在開啟葉輪基體圖層后,大部分都將被基體所包容:采用布爾求并運算,可將8個葉片與葉輪基體逐個合并成為葉輪整體。

3 葉輪零件五軸加工的CAM

該葉輪零件的內孔型面和葉輪外輪廓可通過車削加工得到,鍵槽特征可采用銑削、插削或者線切割加工得到。這些都是常見的特征加工,總體來說,該零件的加工難點在于葉片曲面的五軸加工。

當葉輪零件建模完成后,在MasterCAM—X版中,可以選擇“高級多軸加工”刀路定義功能,并從中選擇“不使用傾斜曲線”的底面加工方式,如圖9所示。刀路定義時應分別選擇左右側曲面和葉底曲面,同時還應將左右側曲面設置為干涉曲面并開啟干涉檢查功能。

在刀路定義的參數設置時,可切換到高級設置方式以進行較為詳細的參數項定義。如可指定超越曲面邊緣的延伸量、設置刀具軸傾斜的角度、進退刀的引入引出方式、提刀的安全高度面等。圖10(a)所示是使用相對于切削方向傾斜進給、傾斜邊為沿著曲面等角方向的刀具軸控制方式,對干涉面用沿刀軸方向提刀,段間沿著曲面連接等的設置后所得到未分層時葉底的五軸加工刀路,葉間槽的粗加工刀路可在粗加工選項卡中設置深度切削的分層參數后得到,圖10(b)是設置4次粗切、2次精切后所得到的刀路。

當單槽加工刀路定義完成并通過仿真檢查認可后,可在粗加工選項卡中設置旋轉變換參數項,如旋轉次數8、旋轉角度45°、繞z軸旋轉等,即可得到圖1l所示葉輪零件多槽五軸加工的刀路。

4 結語

葉輪是典型的五軸加工零件,其結構的復雜程度,必須借助于計算機輔助建模及自動編程技術。MasterCAM作為一個應用廣泛的CAM軟件,提供了比較方便的CAD建模及五軸加工CAM刀路設計境,在處理葉輪類典型零件方面具有比較成熟的模板,只要熟悉操作技巧,對于習慣于MasterCAM的用戶而言,其在零件五軸加工的實現方法上,較之其它CAM軟件更容易上手,可避免重新學習其它軟件,提高工作效率。

(審核編輯: 智匯胡妮)

分享