引言

目前大多數多軸聯動加工機床是五軸數控機床,而利用多軸機床加工零件,特別是諸如航空發動機葉輪類零件的數控加工、必須使用CAM軟件生成的程序。目前國外一般應用整體葉輪類的五坐標加工專用軟件,主要有美國NREC公司的MAX-5、MAXAB葉輪加工專用軟件,瑞士Starrag數控機床所帶的整體葉輪加工模塊,還有Hypermill、Powermill等專用的葉輪加工軟件。此外,一些通用的軟件如:NX、CATIA、CREO等也可用于整體葉輪加工。目前,國內只有少數幾家企業可以加工整體葉輪類零件,而且工藝水平距國際先進水平尚有很大差距。筆者所在單位利用引進的NX5.0 CAD/CAM軟件,在德瑪吉DMU50V五軸機床上加工航空發動機整體葉輪類零件取得較好的效果。

1 零件工藝性分析

零件工藝性分析是根據零件的工程圖或3D圖所提供的各特征元素,選擇最合理加工設備、加工刀具以及安全、可靠的工藝裝備來確定合理的加工方法。

圖1為航空噴氣發動機葉輪類零件,該零件材料為鋁合金,主要的特征為15個空氣導流槽,該類槽形狀復雜,必須使用五軸加工中心加工。根據現有設備條件,決定采用德瑪吉DMU50V五軸機床加工,并利用NX5.0CAM軟件編制加工程序。

2 零件加工編程難點

通過零件工藝性能的分析,該零件的五軸銑編程加工的難點集中在以下幾個方面:

(1)該零件需要在一次裝夾中完成零件15個空氣導流槽的加工,如果直接用NX5.0五軸功能編程,將超出DMU50V的轉動行程,這樣導致最后零件無法加工。因此我們在加工側面曲面時將刀軸的前傾角設置為-5°,這樣就保證了加工的可行性。

(2)利用NX5.0將零件加工程序編制出來之后,并不能將這些程序數據直接用來進行零件的加工,還要將這些數據轉換成機床能夠識別的程序,這個過程就是后處理。

對于大多數CAD/CAM軟件來說,都帶有自己的后處理程序,但這些后處理程序一般是通用的,并不能滿足所有機床的需要,特別是類似DMU50V這種斜雙轉臺的五軸加工中心,就有必要制作適合自身的專用后處理程序。

后處理制作對技術人員綜合能力要求很高,對于DMU50V這種斜雙轉臺的五軸加工中心來說,可使用NX5.0軟件的Post-builder工具和TCL(Tool Command Language)語言來制作其專用后處理程序。

在使用TCL語言制作后處理時的技術要點是在proc PB_CMD_init_pivot_offsets 文件后應加入如下程序:

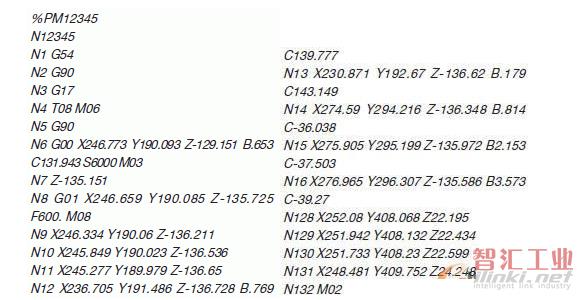

3 生成加工程序

用CAM編程后,應生成機床可識別的程序,生成的的加工程序(部分)如下:

4 程序驗證(首件驗證)

利用NX5.0生成的程序,經過首件切削試驗,可以根據實際驗證的內容,如干涉、經過區域,刀具、工件和夾具的剛度和彈性變形情況,以及刀具的磨損情況等因素進行必要的處理和調整。對于加工誤差應分析產生的原因并予以修正,以便最終滿足零件的要求。

經過18小時的試加工,終于完成了對零件的加工。

5 結論

近年來,我國的葉輪類零件的機械加工技術發展非常快。雖然該類零件數控加工的最好選擇是Hypermill、Powermill等專用的葉輪加工軟件和雙轉臺五軸加工中心,但是基于目前企業的實際條件,選用了NX5.0軟件設計合理的加工步驟,編制了五軸聯動的加工程序及基于NX5.0的DMU50V的專用后處理程序,成功加工出這個比較復雜的零件,實際應用效果良好。在實施過程中應注意以下幾點:

①沒有任何兩臺五軸加工中心的后處理程序是相同的,因為即使是同型號的機床,其結構參數也是不同的,如DMU50V加工中心其擺動回轉工作臺轉臂在Y軸上的尺寸就有差異。這就要根據機床說明書或測出其具體尺寸,再作后處理程序。但是同型號五軸機床的后處理程序可以通過技術處理后使用。

②在使用五軸加工中心加工零件時,除了有夾具裝夾外,都應該先將零件裝夾后,測量出具體位置。然后調整零件的原點坐標,與機床一致后才能做后處理程序進行加工。

③由于五軸加工中心的剛性不如三軸數控機床,因此不宜用五軸加工中心做粗加工。在加工零件時,為了提高加工效率,盡可能使用高速加工的一些功能,如圓弧進刀等。

④機床精度應該定期檢測,如果發生擺動回轉工作臺或翻轉工作臺尺寸發生變化,要作相應的調整。

(審核編輯: 智匯胡妮)

分享