在鋼結構板材鉆孔加工中,若采用傳統的人工裝夾、定位、鉆孔的普通鉆床的加工方法,存在著勞動強度大、輔助時間長、生產效率低、產品質量不穩定等問題。而采用商品化的數控系統,由于價格昂貴,對于板材鉆孔這種相對簡單的加工,不可避免地在一定程度上造成了資源浪費,不能達到大眾化使用的要求。PLC控制的龍門式專用數控鉆床及其控制系統就可解決以上問題,其具有柔性強、加工質量穩定、效率高、操作簡單、經濟實用等特點。

1 龍門式數控鉆床總體設計結構

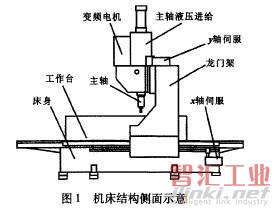

龍門式數控鉆床加工的工件屬于扁平類鋼鐵金屬,采用立式鉆床便于加工。因此,機床總體設計為立式結構,其主要由床身、工作臺、龍門架、液壓系統、主軸進給、x軸定位、Y軸定位的數控電氣系統及潤滑系統、排屑與冷卻輔助系統等組成。機床結構側面示意圖如圖1所示。

2 電氣控制系統設計

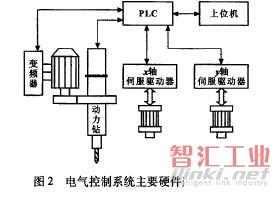

電氣控制系統主要包括四部分,即上位機組態監控部分、PLC控制部分、x-y軸伺服定位運動控制部分和主軸變頻調速器及液壓動力鉆進給部分。電氣控制系統主要硬件連接示意圖如圖2所示。加工時,運用PLC和伺服控制器對數控鉆床運動、定位和鉆孔進行實時控制。

2.1 上位機功能設計

利用上位機監控軟件不僅可以編寫定位鉆孔的加工文件,而且還可在上位機組態環境下通過對畫面的操作實現對PLC的數據傳輸和數控運行狀態的監控。

(1)編程功能。可用于手工編寫加工程序,操作者只需按格式要求把工件的尺寸及孔位數據輸人計算機就能形成加工程序,還具有CAD/CAM的DXF文件自動轉換成加工程序的功能,可將CAD圖形文件拷人上位計算機,計算機可自動生成加工程序和加工圖形。

(2)數據處理。考慮參考點補償等因素,將加工程序文件編譯運算轉換為孔位的數據文件,其中包括孔數、鋼板厚度、板材尺寸、孔徑、每孔坐標間的相對x/y脈沖數據等,所有數據均采用帶符號雙整型16進制數表示。加工程序文件經編輯后自動傳人PLC數據區。

(3)顯示功能m。通過上位機與PLC間的RS-232C串口通信,在上位畫面中實時顯示PLC輸人輸出點的工作狀態,對加工過程中x行軸行走的位置以及各部分動作和運轉情況進行監控。

(4)報警功能。當加工過程出現異常時,在上位機控制畫面上出現閃爍,或者由電氣控制柜上的報警指示燈顯示報警。

2.2 PLC程序設計

PLC是該控制系統的核心,其除了完成該系統要求的vo控制功能外,更重要的是將上位機傳輸來的數據信息轉換為動作指令,以及把決定孔位的脈沖數信息按順序實時地輸出給伺服控制器。

通過對數控鉆床的工藝狀況進行分析,PLC的輸人點要接來自數控鉆床控制柜中完成必要工作的按鈕和限位行程開關,分別為10個按鈕、8個旋鈕和6個霍爾傳感器,以及其他11個輸人信息;輸出點主要負責伺服x-y軸定位、液壓控制系統的電磁閥動作以及變頻器的運轉等,分別需要對2個伺服控制器、7個電磁閥、8個指示燈以及潤滑冷卻排屑等輔助系統進行控制。

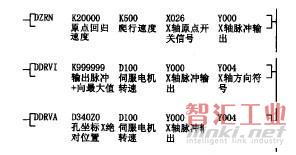

根據PLC輸人/輸出點數量以及輸出控制形式,確定了機型為性價比高的三菱FX1 N}OMT可編程控制器,特別是該PLC有專門用于伺服控制器的定位功能指令,給程序設計帶來了方便,如原點回歸DZRN、相對位置控制DDRVI、絕對位置控制DDR-VA等指令。程序中專用指令使用如圖3所示。

程序中專用指令

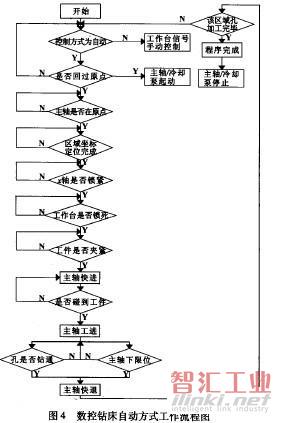

工作過程分為手動運行和自動運行兩種,自動運行功能工作流程如圖4所示。

2.3 伺服機構設計

在定位設計中,配備了具有“高性能的實時自動調整增益”功能、可執行多種控制方式的松下MINAS系列全數字化交流伺服系統。該系統具有對運轉速度的快速響應性,能快速、高分辨率地檢測出電機轉速;具有高性能的機械適應性,無論對易振動的傳送帶驅動機械,還是高剛性的絲杠傳動機械,以及其他超低振動所導致的不穩定狀況都能得到有效的抑制;具有自行調節性,通過設定系統的最佳參數,實時地對已經安裝完成的整個系統的增益參數進行自適應調節,驅動器與電機間通過編碼器形成的反饋閉環連接達到自動調整功能。伺服機構的設計克服了丟步或過沖現象,實現了高速高精度定位。

在系統中采用PLC作為控制器的位置控制方式,高速脈沖輸出對應伺服系統輸人所需的脈沖信號。其中,頻率決定劣今軸位移速度,脈沖數量決定位移距離,脈沖數值符號決定移動方向。

伺服機構中編碼器設置為增量式(2 500 P/r,分辨率達10 000 ),在滾珠絲杠的螺距為10 mm、伺服電機與絲杠間采用變比1:2的同步齒輪皮帶連接的情況下,相應的位移設計則為.10 mxn/5 000 P。考慮機械振動和連接縫隙等因素,相鄰兩孔的間距誤差控制在土0.02 mm之內。

3 液壓系統設計

3.1 工件夾緊與x軸鎖緊

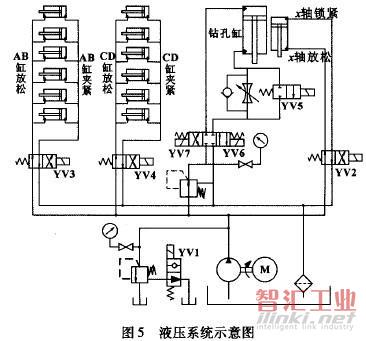

在鉆削前,用液壓夾鉗將工件卡緊在工作臺上,借助夾鉗的定位面,使工件和機器數控坐標原點聯系起來,而且在鉆削過程中維持足夠的夾緊力。x軸向是要整個龍門架的運動方向,當鉆削工件時會產生一個向上力作用于龍門架上,由于作用力頻繁地施加于絲杠和導軌上容易造成絲杠、導軌的變形,因此,在鉆孔工作時,必須使液壓缸產生夾緊動作與機床底座緊固物鎖緊,以減小絲杠及導軌的受力形變。工件夾緊與x軸鎖緊的液壓示意圖如圖5所示。

3.2 液壓自控行程主軸動力鉆

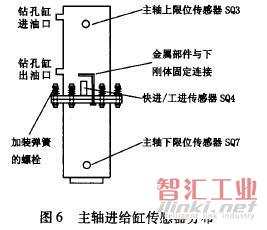

主軸為變頻調速及液壓自控行程鉆削動力頭。在鉆孔過程中,采用變頻器控制電機轉速,經齒輪減速傳動主軸,實現主軸變頻無級調速。進給為液壓位移式自控行程,實現快進、工進、快退、停止動作且無空程損耗。工作進給速度由液壓節流閥調整設定。其中液壓系統如圖5所示,液壓動力鉆行程位置檢測傳感器分布如圖6所示。

整個進給缸滑套由上下兩部分組成,中間用加裝彈簧的螺栓固定,滑套上共安裝有3個霍爾傳感器SQ3、SQ4和SQ7。鉆孔開始時,電磁閥YVS , YV6得電,鉆孔缸快速進給,一旦鉆頭觸碰到待加工工件,液壓缸內壓力便迅速增大,當大于鉆孔缸外部彈簧的壓力時,其作用力將上半部托起,傳感器SQ4接近金屬部件就會產生信號,PLC接收到信號后立即發出指令使電磁閥YVS失電,此刻在油路上節流閥的單獨作用使行程速度減慢,動力頭便以工進速度進給執行鉆孔。鉆透工件的一瞬間,缸內壓力突然減小,外部彈簧作用使上半部位置復原,傳感器SQ4信號消失,同時PLC發出指令使電磁閥YV6失電、YV7得電,鉆孔缸快速退回,遇到上限位傳感器SQ3時電磁閥YV7失電,主軸移動停止并等待下一鉆孔命令。

4 結束語

對于金屬板材鉆孔批量加工工序,自行設計專用的數控鉆床,一方面可以克服人工加工時質量不穩定和輔助時間長等問題,另一方面可以降低成本,減少資源浪費。該數控鉆床是一種機電液聯合作用的產品,實現了加工過程的全部自動控制,大大提高了加工精度和生產效率。

(審核編輯: Doris)

分享