組合機床是一種進行特定加工的高效率、自動化專用設備。傳統組合機床的控制系統大部分為繼電接觸器控制。繼電器控制系統雖然結構簡單、價格便宜,但其接線復雜、故障率高、壽命短、可靠性差。特別是當機床加工對象改變、控制要求更改時,需對控制系統重新設計、安裝、調試,不能適應現代生產要求。

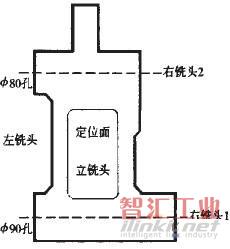

如某廠三面銑組合機床可用來對如圖1所示工件的Φ80、Φ90孔的端面及定位面進行銑銷加工。其原有控制系統采用繼電接觸器控制與液壓系統相結合的方式。由于使用多年,電氣器件及控制線路已嚴重老化,故障率高,維修困難,嚴重影響生產的正常進行。應其要求,我們采用三菱Fxon一40MR可編程序控制器(PLC)對該設備控制系統進行了改造。由于PIE通用性強、可靠性高、抗干擾能力強、系統組合靈活方便,使改裝后的組合機床控制系統具有很好的柔性。同時降低了設備故障率,提高了生產效率,經濟效益顯著。

1 機床工作原理及電氣控制要求

三面銑組合機床是典型的機電液一體化的自動加工設備,主要結構有底座、床身、銑削動力頭、液壓動力滑臺、工作臺、夾緊油缸、液壓站等。床身安放于機床底座上,一頭安裝有液壓動力滑臺,工件及夾緊裝置放于滑臺上;左右銑銷頭裝在床身兩邊,上方有市銑頭,液壓站在機床附近。

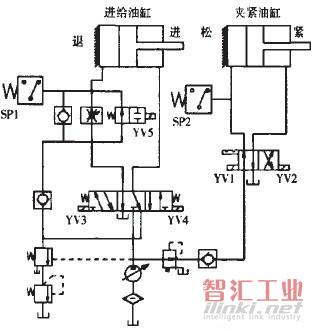

該機床采用電動機和液壓系統相結合的驅動方式,其中M1為液壓泵的驅動電動機,電動機M2、M3、M5、M4分別帶動左側單銑頭主軸、右側一單銑頭主軸、右側二單銑頭主軸以及立銑頭主軸旋轉,為它們提供切削主運動,動力滑臺的運動,工件松緊則由液壓系統實現。圖2為其液壓系統原理圖。

圖1加工工件示意圖

圖2液壓系統原理圖

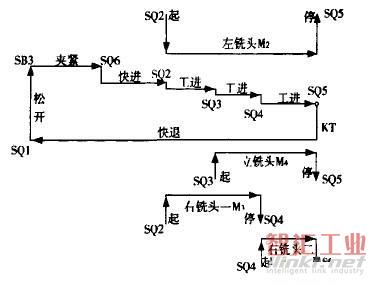

在加工圖1所示零件時,先把工件裝入夾具,按下按鈕SB3,機床便開始自動循環的工作過程。當工件夾緊到位,壓下行程開關SQ6,壓力繼電器SP2動作,動力滑臺(工作臺)開始陜速前進;到預定位置壓下行程開關SQ2,滑臺由快進轉為工進。同時左銑頭電動機M2、右銑頭1電動機M3起動,左和右1銑頭開始加工;滑臺繼續工進到壓下行程開關SQ3,立銑頭電動機M。起動;滑臺繼續工進到壓下行程開關SQ4,右銑頭1電動機M,停轉。同時右銑頭2電動機M5起動;滑臺進給到終點,壓下終點行程開關SQ5,立銑、左、右2三臺動力頭電動機均停轉。此時滑臺位于擋鐵停留位置,壓力繼電器SP1動作。時間繼電器KT延時后控制滑臺快速退回,退回至原位時,壓下行程開關SQ1;工件被松開,壓力繼電器SP2觸點打開,夾緊行程開關SQ6放開,—個工作循環結束。

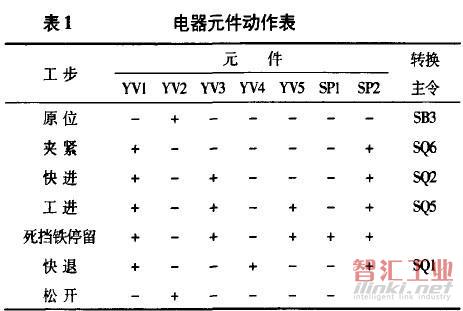

圖3為三面銑組合機床自動循環工作示意圖,表1為機床自動循環工作時各電器元件動作表。

圖3三面銑組合機床自動循環工作示意圖

機床的電氣控制要求液壓采電動機M1先啟動,只有系統正常供油后,其它控制電路才能通電工作;動力滑臺可單循環自動工作、同時具備快速(快進、快退)點動調整功能;左、右(右1、右2)、立四臺單銑頭既可自動循環工作,其主軸電動機M2、M3、M4、M5又均能點動對刀;夾緊油缸可進行手動松開與夾緊的調整;五臺電動機均為單向旋轉;另外要求有電源、油泵工作、工件夾緊、加工等信號指示;要求有照明電路和必要的聯鎖與保護環節等。

2 電氣控制系統硬件設計

三面銑組合機床的電氣控制屬單機控制,輸入輸出均為開關鼉。根據實際控制要求,并考慮系統改造成本,在改造時盡可能使用原有電器,根據原有控制電路來計算I/O點數。其中:按鈕11個、行程開關6個、轉換開關1個(3個位置)、壓力繼電器2個,共計輸入點數22個;接觸器5個、電磁鐵5個、指示燈4個,共計輸出點數14個。

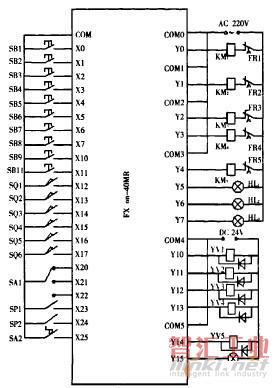

在準確計算I/O總點數的基礎上,采用抗干擾強、穩定性和可靠性較高的三菱公司生產的Fxon一40MR型可編程控制器。此型號PLC輸入點數為24個,輸出點數為16個,繼電器輸出,使用電源為AC220V。

該控制系統中所有輸入觸發信號采用常開觸點接法,所需的24 V育流電源由PLC內部提供;輸出負載中的所有直流電磁換向閥同樣采用由PLC內部提供的24 V直流電源,輸出負載中的5個交流接觸器線圈則需外接220 V交流電源,具體的I/O地址分配詳見表2。

由于三面銑組合機床中按鈕、行程開關及轉換開關較多,為了減少輸入點數,降低費用,對輸入信號作了適當處理,如5臺電動機的過載保護不作為輸入信號,而直接接入輸出線圈同路中。另外,電磁閥為感性負載并且通斷頻繁,為了保護PLC的輸出觸點,在每個電磁閥兩端各并上一續流二極管,來吸收反向過電壓。PIE與機床中各個電器的I/O接線圖如圖4所示。

圖4 PLC與機床的I/O接線圖

3 電氣控制系統軟件設計

由三面銑組合機床的控制要求可知,程序結構應包含3個部分:自動循環工作控制、調整控制以及工作狀態顯示部分。根據要求首先寫出該組合機床的順序功能圖,再由順序功能圖,最終設計出符合要求的控制梯形圖程序,如圖5所示。

圖5梯形圖程序

由梯形圖程序可知,當液壓泵電動機起動以后。SA1置于0位置(即X20 ON)時,按下SB3(X2 ON),開始執行如圖3所示的夾緊、快進、工進、停留、快退、松開的機床自動循環控制;SA1置于1位置(即X21 ON)時,通過SB4~SB7可對銑削動力頭電動機進行點動調整控制;SAI置于2位置(即x22 ON)時,通過SB3、SBIO、SB8、SB9可對工件的夾緊與放松、動力滑臺的快進與快退進行手動調整控制。

本程序經模擬調試,完全符合三面銑組合機床的電氣控制要求。在使用過程中,還可根據不同的控制要求,在不改動接線或改動很少的情況下,通過改變程序來實現不同要求,節省了安裝調試時間,大大提高了靈活性和生產效率。

4 結語

該三面銑組合機床控制系統經過PLC改造后,運行良好,故障率大大降低。而且改裝后的組合機床控制系統具有很好的柔性,能適應產品的變化,當工藝程序變更時,只需修改程序,就可滿足新的加工要求。可見傳統的機械設備經過PLC改造后,既能使之成為機電一體化的新產品,適用生產過程的自動控制;又能發揮原組合機床的效能,而且投資較小。因此靈活應用PLC是實現組合機床電氣自動化的有效途徑。

(審核編輯: Doris)

分享