A002C型抓棉機的控制系統為繼電器——接觸器控制,由于觸點數多,線路復雜,電線老化,所以故障率高,操作人員維護和維修任務重,機械使用效率較低。用西門子S7—200系列PLC改造該設備控制系統,改造后克服了以上缺點,降低了設備故障率,提高了設備使用率,且便于實現整廠的生產自動化,節約了成本,效果很好。

1 抓棉機簡介

抓棉機主要作用是對纖維進行抓取和開松,使原料得以充分混和、梳理。A002C型抓棉機為環形抓棉機,由3臺電動機分別控制打手、小車和打手升降,其中打手電動機為單向旋轉,小車和打手升降電機均為雙向旋轉。其具體控制要求如下。

(1)開車。按下啟動按鈕,打手電動機開始工作,當前級要棉時,小車正轉開始抓棉;小車每轉一周,打手下降一段距離。

(2)停車。前級不需要棉時,小車停止;打手下降到位時自停;按下停止按鈕,打手電動機停止工作。

(3)調整操作。小車可反轉點動;打手下降可點動調整;打手上升單獨啟動,由停止按鈕控制。

(4)連鎖與保護。打手轉動后小車才可工作,打手方可下降;打手升降有上下限位保護;還具有短路、欠壓、失壓、過載保護。

2 PLC控制系統的設計

2.1 設計過程中應該注意的問題

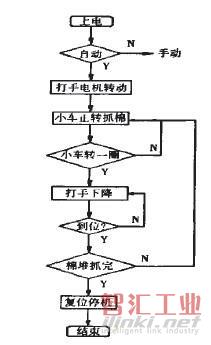

應注意如下問題:(1)系統工作方式有手動和自動兩種,手動控制主要用于機器的試車和檢修,自動控制用于流水線工序,如混棉機發出要棉信號,抓棉機則開始工作;(2)打手電動機的轉向與抓棉機運行的方向相反,便于棉包的開松和抓取;(3)抓棉機每轉一圈,打手下降一段距離,一般為3~5mm,利于開松和混合;(4)一批棉包抓完后,打手停機,抓棉臂上升復位,等待重新放置新棉包。具體工藝流程如圖1。

圖1抓棉機工藝流程

2.2 PLC選型

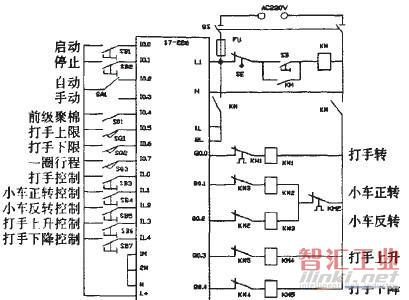

根據工藝流程確定系統共需18個點,13個輸入點,5個輸出點,因此選用s7200的CPU226PLC。I/O接線如圖2所示。

圖2 I/O接線圖

圖中SAI為系統工作方式選擇開關,SB1、SB2分別為系統啟動、停止按鈕,S01為前級要棉信號,SQ1-SQ3為行程開關的常開觸點,SB3-SB7為點動按鈕。為了保證在緊急情況下(包括PLC故障時)能可靠地切斷PLC的負載電源,設置了交流接觸器KM。在PLC開始運行時按下SB按鈕,使KM線圈得電并自鎖,KM觸點接通,給外部負載提供交流電源,出現緊急情況時用緊急停車按鈕sE來斷開負載電源。

2.3 系統原理圖設計

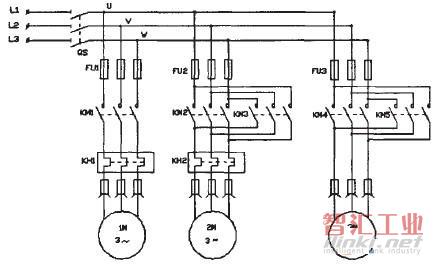

電氣主回路如圖3所示。

圖3抓棉機控制系統主電路圖

控制對象為3臺電動機。KMl~KM5為接觸器,FU1~FU3為熔斷器;1M為打手電動機,2M為小車的電動機,3M為打手升降電動機,KH1、KH2為熱繼電器,KMl控制打手電動機,KM2和KM3控制小車的正反轉,KM4和KM5控制打手的升降。

2.4 軟件設計

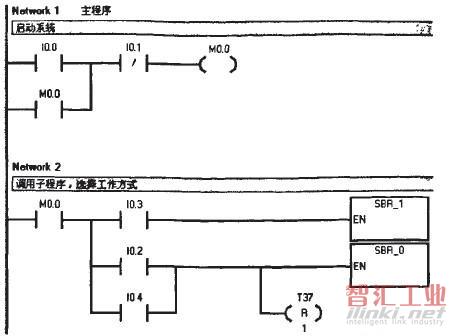

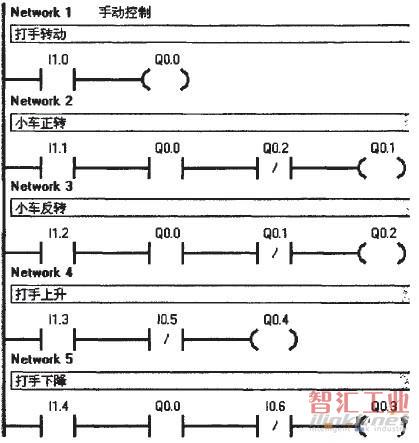

在編制PLC程序時采用模塊化的程序結構,系統設置連續、點動2種工作方式的控制,以滿足自動及手動運行的控制要求。系統主程序梯形圖如圖4所示,手動操作程序梯形圖如圖5所示。限于篇幅,自動控制的程序略去。由于子程序采用定時器,而子程序返回時,定時器是不復位的,所以再次調用執行子程序時會出現問題。為了解決這個問題,在主程序中對定時器復位。

圖4主程序

圖5手動程序

3 結語

PLC的控制系統方案在抓棉機上的應用提高了單機的機電一體化水平,為整個紡織廠的生產自動化提供了基礎,更重要的是提高了棉紡全流程運行的穩定性、可靠性。對國產A002C型抓棉機的改造實踐證明,該機所采用的控制系統完全可以應用于其他國產傳統紡織設備的改造,具有一定的推廣價值

(審核編輯: Doris)

分享