可編程控制器(簡稱PLC) 是以微處理器為基礎,綜合了繼電器控制技術、計算機控制技術和自動化技術而開發的新一代工業控制器, 可靠性高、易于使用和維護, 廣泛應用于各種生產過程控制領域。

油缸專用深孔鏜床上、下料機械手是油缸自動生產線上的專用機械手, 其要完成卸料和裝料動作, 并且要與鏜床、料架協調。機械手由液壓缸驅動。通過限位開關、壓力繼電器采集信號, 再由PLC 控制液壓系統的電磁換向閥, 來控制機械手的動作。

1 系統的軟件設計

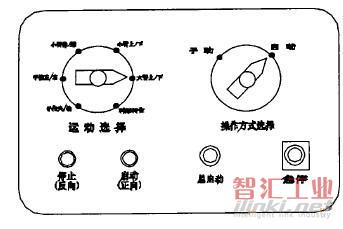

機械手的操作控制面板如圖1 所示。油泵電機的啟/停及外部負載電源的通/斷由總啟動按鈕和急停按鈕控制, 手動調整或自動運行兩種操作方式由轉換開關( SA1) 選擇。選擇自動方式時, 按下啟動按鈕, 機械手自動運行一個周期后停下; 選擇手動方式時, 用轉換開關( SA2) 選擇相應運動形式, 由啟動( 正向) /停止( 反向) 按鈕分別控制其兩個方向的運動。

圖1 機械手操作面板

機械手電氣系統采用限位開關( SQ1~ SQ8)作為位置檢測信號, 從而實現準確定位。為了保證抓取工件時, 手指達到足夠的夾緊力后才可運動,在夾緊油缸的液壓回路中安裝一壓力繼電器(SQ9) , 作為壓力檢測信號。要保證機械手能準確地從料架上取到工件, 須有一料架位置正確檢測開關(SQ10) 和有無工件檢測開關(SQ11) 。系統的輸出信號分別接各油缸的電磁換向閥電磁鐵及原點指示燈。

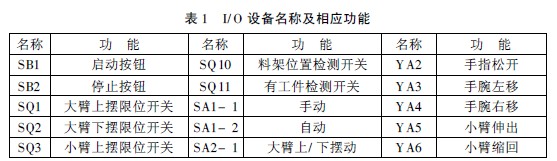

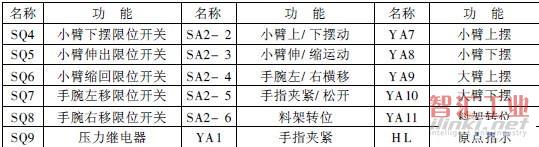

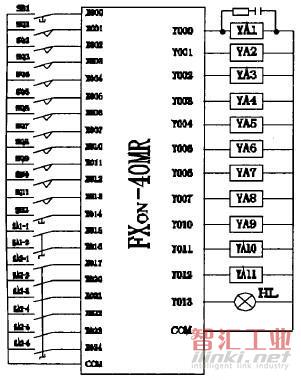

由于機械手為純開關量邏輯控制, 所需I/O點數為21/12, 各I/O設備名稱及相應功能如表所示。系統的PLC 選用三菱公司生產的FXON-40MR, 系統硬件接線圖如圖2 所示。為了保護PLC輸出繼電器, 在電磁鐵的兩端各并聯一阻容吸收電路, 防止在感性負載斷開時產生很高的感應電動勢或浪涌電流對PLC輸出點及內部電源的沖擊。

圖2 PLC 硬件接線圖

2 系統的軟件設計

2.1 總程序結構

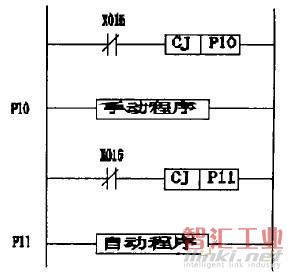

機械手有手動和自動兩種工作方式, 由萬能轉換開關SA1選擇。在手動操作方式下, 各種動作都是用按鈕控制來實現, 其控制程序可單獨設計,與自動工作方式控制程序相對獨立。因此總程序設計成兩段獨立的部分: 自動操作程序和手動操作程序。其結構框圖如圖3 所示。當選擇手動操作方式時, 輸入點X015 接通, 其常閉觸點斷開, 執行手動程序, 并且X016 常閉觸點閉合, 則跳過自動程序段。若選擇自動操作方式, 則跳過手動程序,執行自動程序段。

圖3 總程序結構框圖

2.2 手動操作程序設計

手動操作主要用于檢修調整, 通過按鈕對機械手的每一步動作進行單獨控制。例如, 當選擇小臂伸/縮運動時, 按下啟動按鈕, 小臂伸出; 按下停止按鈕, 小臂縮回。其它動作以此類推。這樣, 其控制較簡單, 可按照一般繼電器控制系統的邏輯設計法來設計。

為了安全起見, 程序中設置了聯鎖保護。例如, 只有大臂豎立時小臂才能上/下擺動, 因此小臂上/下擺動用大臂上限條件作為聯鎖保護。還有小臂處于上限位時, 才允許大臂上/下擺動; 小臂伸出時料架不能轉位。另外, 由于大、小臂和手腕、手指的運動都采用雙線圈三位電磁閥控制, 兩個線圈不能同時通電, 因此在其電路中設置互鎖環節。

2.3 自動操作程序設計

在正常運行時, 機械手處于自動操作方式。深孔鏜床在加工零件時, 機械手大臂豎立、小臂伸出并處于水平、手腕橫移向右、手指松開, 即處于原始位置, 原點指示燈亮。加工完畢后, 按一下啟動按鈕SB1, 機械手動作順序為: 原始位置( 大臂豎立、小臂水平且縮回、手腕橫移向右、手指松開) →手指夾緊( 抓住卡盤上的工件) →手腕橫移向左( 從卡盤上卸下工件) →小臂上擺→大臂下擺→手指松開( 將工件放在料架上) →小臂縮回→料架轉位→小臂伸出→手指夾緊( 抓住待加工的工件) →大臂上擺( 從料架上取走工件) →小臂下擺→手腕橫移向右( 把工件裝到卡盤上) →手指松開( 原位) 。機械手完成一個自動循環后處于原始位置, 然后深孔鏜

床開始加工。待加工完畢, 再按啟動按鈕, 機械手又重復上述動作。這是一個典型的按順序動作的步進控制系統, 可用PLC 的步進指令編程。

3 結束語

用可編程控制器設計的機械手電氣控制系統,線路簡單, 系統的可靠性高, 功能強, 整個系統運行穩定、精確。同時還可根據需要對其進行功能擴展, 如與自動化機床聯合控制, 可組建自動化生產線。

(審核編輯: Doris)

分享