1 引言

水輪機葉片為復雜雕塑曲面體,其多軸聯動數控加工比一般零件復雜。國內現已開發出的大型葉片五軸聯動加工工藝,仍沒有全部取消試加工驗證過程。在計算機上仿真驗證多軸聯動加工刀具軌跡,進行加工刀具干涉和機床與葉片的碰撞檢查,取代試切削或試加工過程,尋求最優的加工方法和工藝方案,既可保證加工型面的準確性和葉片的質量,又可提高加工效率。

2 葉片多軸聯動數控加工仿真環境的建模

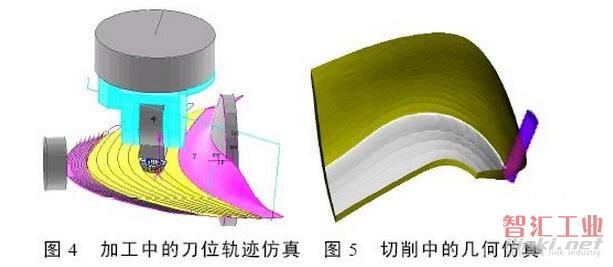

由于大型水輪機葉片的形狀復雜,盡管在數控編程時對各種曲面造型、工藝規劃、刀位規劃、后置處理等都作了非常仔細的工作,但所生成的數控加工程序仍可能發生如下問題:加工過程中的過切與欠切、刀桿及聯接系統與零件、機床各運動部件及夾具問的干涉碰撞,以及加工過程中切削刀具的過負荷等。因此,在加工刀位軌跡或程序生成后,必須進行正確性檢驗,直到形成合格的數控程序。大型葉片加工仿真,首先進行切削過程兒何仿真以檢查加工過程中葉片的過切與欠切,然后進行機床運動仿真以防止機床運動部件碰撞和刀桿干涉。

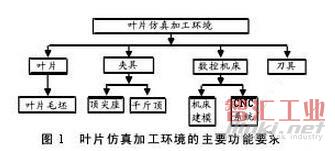

葉片數控加工仿真是將葉片的真實加工過程在虛擬加工環境中進行映射,即對采用的數控機床、加工刀具、葉片毛坯及夾具等真實加工環境進行映射,構造出仿真(虛擬的)加工環境。在仿真環境下,通過軟件模擬加工環境、刀具路徑和材料切除過程,從而達到模擬數控加工過程的目的。仿真環境的兒何建模是實現數控加工仿真的基礎,圖1是軸流式水輪機葉片的多軸仿真加工環境。

2.1 葉片及其毛坯的三維建模

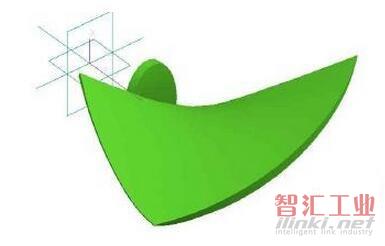

軸流式水輪機葉片由具有雕塑曲面的正、背面,進水邊變圓弧半徑曲面,出水邊曲面,輪緣球面和柱面,輪緣的裙邊曲面,輪毅和法蘭球面,輪毅和法蘭與正、背面的過渡曲面等構成[#]。葉片正、背面是按在圓柱坐標系下給出的型值點,編寫一個程序將型值點按圓柱截面讀入,并轉換到直角坐標下,沿圓柱截面線作NURBS曲線,然后放樣(LOFT)生成葉片的正、背面曲面,在此基礎上,再造型出其他曲面實現葉片的三維幾何造型,如圖2。

圖2 葉片的三維幾何造型

葉片的毛坯數據可從三維測量得到的點云集方式確定,可根據葉片毛坯三維測量的數據進行兒何造型,但由于每個葉片毛坯的余量分布不一樣,基于葉片的三維兒何造型,將設計的模型進行兒何變換,按葉片鑄造的平均余量進行曲面偏置生成毛坯曲面,并縫合成實體作為毛坯的兒何模型。

軸流式水輪機葉片,采用以葉片旋轉軸心線為定位基準。裝夾是在葉片的輪緣上焊接工藝軸。粗車法蘭端面,并在法蘭端面中心和工藝軸中心打兩個頂尖孔。相應的夾具用兩頂尖座,固定端置于法蘭上,軸向可調頂尖座,置于輪緣上的工藝軸端。

2.2 數控加工機床的建模

(1)機床的兒何建模

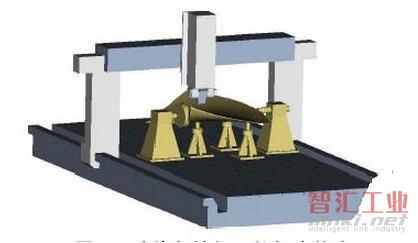

為仿真葉片加工的整個過程,檢查刀具運動軌跡,是否發生碰撞、干涉現象等,對加工中存在的問題加以修正,根據加工機床或加工中心的狀況在計算機上構造一個虛擬的數控切削加工環境。數控加工機床的建模包括機床的兒何建模和數控系統(CNC)定義。在定義一臺機床時,假設機床部件都處于它們相應的零點位置。圖3為對于一臺加工葉片的五軸聯動加工機床的兒何建模。

圖3 葉片多軸加工的機床仿真

(2)機床的數控系統(CNC)功能定義

采用如圖3所示的龍門移動式五軸聯動數控加工機床。加工葉片采用多軸聯動方式,即X, Y, Z三個直線軸,兩軸數控銑頭的形成一個旋轉軸C和一個擺動軸B。該機床裝有GE Fanuc數控系統,將選定加工機床的數控系統的指令代碼、語法按仿真軟件規定進行定制,生成CNC代碼翻譯器。定義機床各運動軸的坐標系關系、運動關系、行程限制、進給速度限制、機構運動副的關系、CNC控制的坐標軸聯動關系等,生成一個機床配置文件,即可實現仿真數控系統功能的定義。

2.3 加工刀具建模

在數控加工葉片時,針對葉片各加工面的特點,必須采用不同種類、不同規格的多種刀具。為了在切削仿真過程中能夠檢查出加工過程中葉片的過切與欠切,必須根據各加工刀具的兒何參數準確建立刀具的三維兒何模型。

3 葉片多軸聯動數控加工仿真示例

對一直徑為Φ5.8m車由流式水輪機轉輪葉片,采用五軸聯動數控加工。根據設計圖紙在UG上完成葉片的三維造型如圖2,將葉片的三維模型變換到加工位置,再通過UG計算出五軸聯動刀具軌跡。將該刀具軌跡轉入開發的葉片多軸聯動數控加工仿真軟件進行動態的切削過程的刀位軌跡仿真如圖4,機床運動仿真如圖3。對于某一混流式水輪機葉片進行動態的切削過程的幾何仿真如圖5。

4 結束語

水輪機葉片多軸聯動數控加工的仿真環境,已用于大型葉片數控加工編程檢驗和加工方案優化。通過仿真,不僅保證了加工質量和設備安全,而A.取消了葉片的試加工過程,成為大型葉片數控加工編程檢驗程序和優化加工方案的手段。

(審核編輯: 智匯張瑜)

分享