0 引言

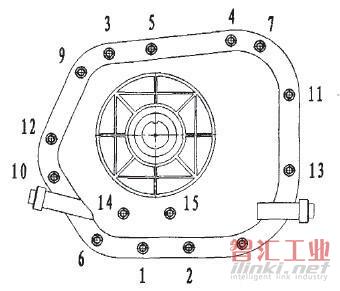

某柴油內燃機生產線上有一道工序是對缸體端蓋螺栓組擰緊加工,螺栓組擰緊的順序和預緊力的大小決定了各個螺栓受力是否均勻以及被連接件的緊密性,為保證裝配質量該工序嚴格規定了螺栓組擰緊的順序、各個螺栓預緊力、螺栓旋入角度等參數,如圖1所示,圖上的數字表示螺栓擰緊的先后順序。

圖1 螺栓擰緊順序示意圖

為保證裝配質量,有兩種方案可供選擇:1)裝備自動擰緊機器人設備,雖然可以保證裝配質量,但這樣的設備昂貴復雜,對于現場條件來說,初期投資過大,維護難度高。2)購買電動擰緊機,通過人工選擇被擰螺栓,將擰緊器手柄對準螺栓后扣動扳機,擰緊機按預先設置好參數進行擰緊,如此逐個擰緊。雖然這種方式設備成本比機器人要低很多,但由于該內燃機有多個不同型號的產品,其螺栓數量、預緊力、擰緊順序各不相同,人工選擇難免會犯錯誤,影響裝配質量。因此需要一個輔助監控系統監控人工操作,該系統可以通過工件上的條碼識別工件型號,并逐個提示工人被擰緊螺栓的位置,并對工人的工作進行監控,如果工人擰緊的順序發生錯誤,則拒絕加工并發出警告,每加工完一個螺栓,都判斷加工是否合格,如果合格則提示加工下一個,否則提示繼續加工本螺栓,直到該工件所有螺栓加工完畢,提示工人加工合格,放行當前工件,進入下一工件操作。從而避免擰緊參數及擰緊順序錯亂。

1 系統結構及功能

如圖2所示,系統由上位機、西門子S7-200 PLC、掃描槍、擰緊機、電感式接近開關、PPI/PCI電纜、通訊接頭等組成。條碼掃描槍的通訊接口為串口,使用一個RS232轉485的接頭將掃描槍與PLC通訊端口相連接,掃描槍讀取到的字符即可傳遞給PLC來判斷工件型號。PLC使用PPI/PCI電纜與上位機相連接并完成數據交換。使用PLC的數字量輸出對擰緊機進行參數宏選擇,不同輸出點對應不同的參數宏,各參數宏中的擰緊參數提前在擰緊機中設置好,包括預緊力、旋轉角度、螺栓數量等。接近開關按螺栓組的分布形狀布置在活動機架上,其信號發送至PLC數字量輸入口,用來檢測擰緊器將要加工的螺栓是否符合規定順序,如果順序正確,即可加工,否則禁止加工。單個螺栓加工完成后,合格信號由擰緊機的數字量信號反饋給PLC。

圖2 系統結構圖

2 軟件設計

2.1 PLC獲取條碼信息

PLC采用自由通訊口方式讀取條碼的信息,即CPU的串行通信接口可以由用戶程序控制,可以用發送指令、接受指令、接受完成中斷、字符接受中斷和發送完成中斷來控制通信過程主要用到SMB30寄存器設置接受指令參數。SMB30用于設置端口0的通信波特率、奇偶校驗、數據位數目等參數。

pp:奇偶校驗控制字,d:每個字符的數據位,bbb.自由端口波特率,min:協議選擇

本系統的SMB30設置為0000100l,即參數為:無校驗、8位數據位、9600波特、自由端口協議。

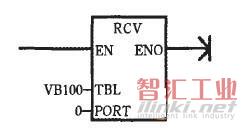

使用接受指令RCV接收COM端口的整條消息,然后在完成消息接收后,生成程序中斷。通過指定的通信端口(PORT),接受的信息存儲在數據緩沖區(TBL)中。數據緩沖區第一個字節用來累計接收到的字節數。

圖3 RCV指令3.2 PLC邏輯控制程序

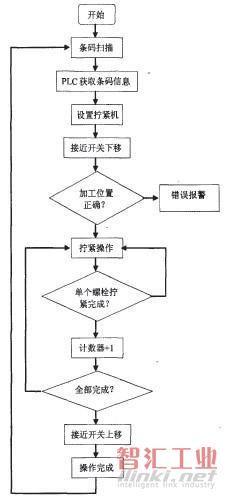

PLC的控制程序采用西門子的編程軟件STEP7完成,編寫完成之后通過上位機傳送給PLC,其程序結構流程如圖4所示。

圖4 程序流程圖

當工件被送至操作位,先使用掃描槍掃描工件條碼,PLC針對條碼信息判斷工件型號,并設置擰緊參數宏。隨后布置有接近開關的機架移動至工件的正上方,上位計算機提示工人首個被擰緊螺栓位置,工人將擰緊手柄移至該螺栓加工位,同時接近開關判斷擰緊器是否在正確的操作位置,如果操作位置正確,允許工人操作,否則禁止工人操作,并在上位顯示器上進行報警提示。當前螺栓加工停止后,擰緊機判斷加工是否合格,并將判斷結果發送給PLC,若合格,則上位機提示下一個被加工螺栓位置;否則提示本螺栓未完成請繼續加工,直至蓋螺栓加工合格。如此循環直至該工件所有螺栓擰緊完成,接近開關布置架上移,放行本工件,進行下一個工件的操作。

2.3 上位機程序

上位機程序采用組態王編寫,通過PPI/PCI電纜與PLC連接,當PLC判定型號后,上位機程序調取輔助畫面,畫面中的被加工螺栓通過紅綠交替閃爍提示工人操作,操作完成之后讀取PLC中狀態變量判斷加工是否合格,加工合格后畫面顯示為紅色表示該螺栓加工完成,然后閃爍提示下一個被加工螺栓位置。操作人員按照規定的順序將所有螺栓擰緊,則提示當前工件加工完畢,放行本工件,并進入下一工件操作,如此反復。

3 結束語

現場實際使用表明本系統滿足工藝要求,并具有具有可靠性好,實時性高,工作穩定等特點。避免了人工裝配質量的不穩定性,大大的降低了次品率,而且投資較少,適合于不具備裝備全自動擰緊機器人條件的生產線,以較低的成本獲得一個較高的裝配質量。

(審核編輯: Doris)

分享