-

闡述了PC機數控系統的特點,介紹了一種利用線程技術實現PC機數控系統,并分析了在數控加工中數據的結構以及算法的實現。該系統已經在實際的車床數控系統中得到應用。 [詳情]

-

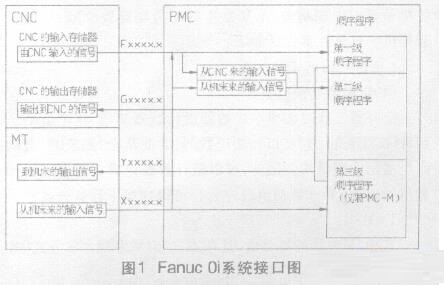

結合典型的數控故障實例, 文章分析了PLC程序在數控機床故障診斷中的應用方法, 給出了PLC診斷法的基本步驟, 并指出: 通過分析PLC的梯形圖對故障進行診斷, 利用NC系統的梯形圖顯示功能或者機外編程器在線跟蹤梯形圖的運行, 可提高診斷故障的速度和準確性, 但這種方法要求維修人員既要熟悉本機床的接口信號,又要熟悉PLC編程器的使用方法。[詳情]

-

在數控切割技術飛速發展的今天,人們已經意識到利用先進的數控切割與優化套料技術,不僅是保證產品切割質量和焊接質量的關鍵,而且也是提高板材利用率的關鍵,因此對于數控切割和優化套料的重視程度越來越高。在此,結合實際操作,對優化套料提高板材利用率的智能數控套料編程軟件(簡稱InteGNPS)的模塊功能及套料方法進行探討。 [詳情]

-

自由曲面加工是產品加工中最復雜的一類,通常需要多軸聯動加工。本文介紹了自由曲面數控加工技術及基于CimatronE軟件五軸加工包實現自由曲面數控五軸加工相關技術,并通過實例驗證其在數控編程中的高加工效率和高表面質量。 [詳情]

-

本文闡述了基于企業的實際條件,選用NX5.0軟件設計合理的加工步驟,編制了五軸聯動的加工程序,成功加工出比較復雜的零件,實際應用效果良好。 [詳情]

-

文中主要舟紹光柵尺在數控藩地銑鏜床上的應用特點和安裝操作方法,包括光柵尺的拆包檢查.基面的平行檢驗、基本的裝配操作、光柵尺的距離調整等。 [詳情]

-

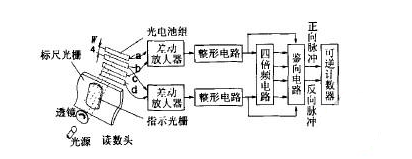

本文介紹數控檢測系統的種類。重點分析了光柵檢測系統的原理。讀數頭把工作臺的位移量,由光柵尺把光信號轉換成莫爾條紋移動量,再通過光電轉換元件,把光強信號轉換成與光強成比例的電信號,然后由放大電路、整形電路、倍頻鑒向以及計數電路處理,最終記錄下工作臺的位移量。 [詳情]

-

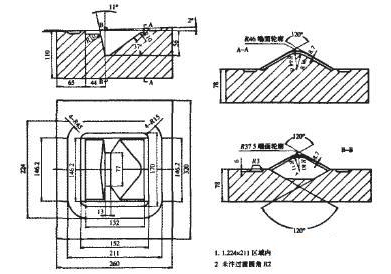

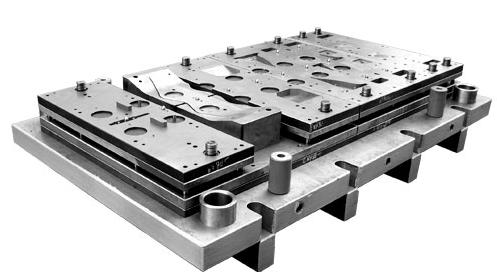

本文介紹了使用CAXA制造工程師軟件中的零件造型模塊對型腔進行了三維實體零件造型,用制造工程師中的CAM模塊對型腔進行了加工模型的創建、加工設置、成型過程仿真和數控編程。利用制造工程師CAM系統的后處理功能,自動生成頂型腔的數控加工的NC代碼。提高了復雜型腔的設計、制造速度。 [詳情]

-

RadbendCNC是當前國際上支持數控折彎機離線編程的一個先進的應用軟件。它通過高度自動化的計算優化鈑金零件的折彎順序,選擇最佳折彎刀具及后擋料位置,完全現場化的仿真模擬。讓折彎編程效率得到極大的提高,降低了企業制造成本。廣州約克空調在采用了RadbendCNC后,鈑金折彎加工效率提高25%以上,極大的緩解了由于編程效率低下所帶來的產能瓶頸,降低了制造成本。 [詳情]

-

本文說明了UG CAM軟件數控編程的基本步驟、思路等,闡述了基于UG銑加工過程的等高輪廓銑和固定軸輪廓銑的基本原理特點,對操作流程中的要點作了簡要的說明,并給出等高輪廓銑和固定軸輪廓銑的綜合應用實例。在模具加工中利用UG的數控加工技術,可以大大縮短模具的制造周期,謹以此為同類的模具的數控編程提供一些借鑒。 [詳情]

-

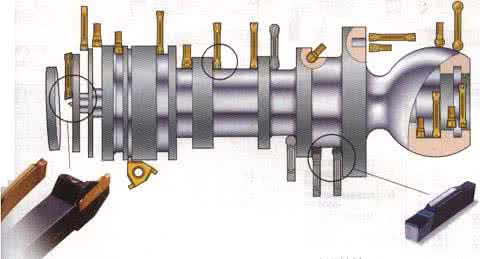

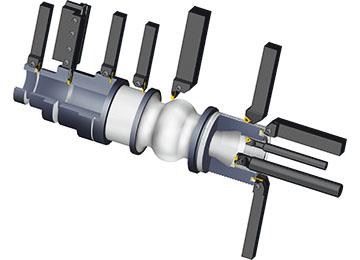

通過分析常規數控加工中存在的問題,提出了一種刀具在進給方向上可進讓式進給切削工件曲面輪廓的新工藝方法,建立了進讓式進給切削數學模型,并從被加工工件的幾何形狀、切削過程中刀具受力情況及切削區的切削熱釋放情況等方面,具體分析了采用該方法對加工精度的改善情況,并給出了算法步驟。試驗結果表明,新方法有利于減小工藝系統的變形,顯著提高了工件的加工精度。 [詳情]

-

本文介紹柔性化車間的數控刀具在具有一定規模后的管理方法,供同行在今后工作中參考。 [詳情]

-

近年來,由于刀具材料、刀柄結構以及涂層技術等領域的長足進步。數控刀具獲得了交飛猛進的發展。高速切削、干式切削等一些高效環保的數控切削技術被越來越廣泛地應用在機械制造領域。 [詳情]

-

四軸聯動加工目前在制造業的應用越來越廣泛,本文以三維螺旋槽的四軸聯動加工為例,以MasterCAM軟件為平臺,在螺旋槽的二維展開圖基礎上,利用MasterCAM自帶的置換軸法和刀具路徑的旋轉復制功能,將普通的三軸二維外形銑削刀具路徑轉換成四軸的螺旋槽刀具路徑,重點介紹了MasterCAM四軸數控加工的方法與技巧,希望能為讀者提供參考借鑒作用。 [詳情]

-

對于大多數鈑金公司來說,尤其是國內的中小型企業,習慣于將一整套零件的圖紙放在同一個CAD的圖紙之下(在同一個層目錄下),以方便于其查看和操作。但這樣的圖紙用軟件自動排板前的準備工作是非常耗時的,因為需要人工一個一個將零件單獨的保存成CAM軟件的格式。為此我們南京東岱軟件技術有限公司聯合英國radan公司提出多零件自動分離技術的方案。該方案具有零件分離速度快,分離出錯率少而著稱。分離后可以直接產生單個零件的DXF圖和radan的零件加工圖。同時在分離的過程中可以自動提取零件的名稱,材質,厚度,厚度單位,加工數量,套[詳情]